投稿日 2013年09月11日 18:46

再挑戦!!

こんにちは。GOGOマッキーです。

今日は月一回の「プレス・板金ファクトリー通信」の発行日です。

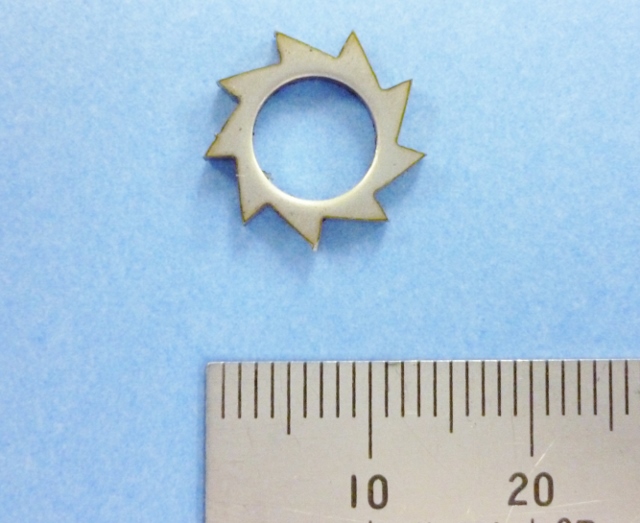

ブランキング工程、つまり抜き加工の特集です。

レーザーカット、タレットパンチ、特殊な金型や技術などなど、

抜き加工に関する様々な情報やテクニックをご紹介しております。

プレス・板金ファクトリーが持つ、技術力と加工のノウハウ、

そして新たなるチャレンジを是非ご覧ください!

→こちらよりご覧ください。

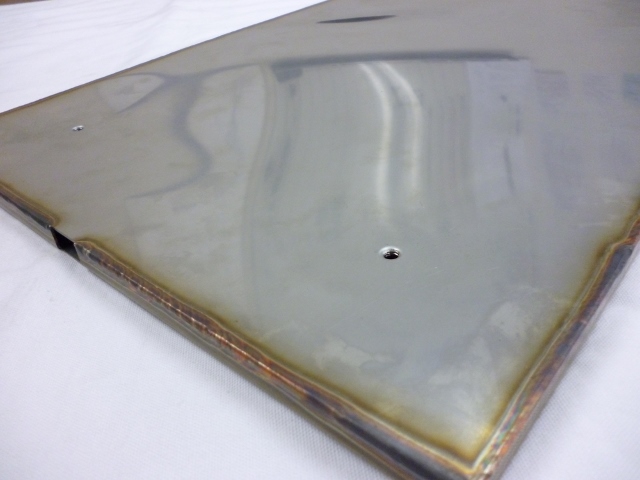

さて、昨日のブログで書かせて頂きました“溶接による変形”の件。

ご依頼主のお客さまからご連絡がありました。

「ブログ読んだのですが、大丈夫ですか?」

「読んだら心配になっちゃって電話しました」

確かにそうです。私があれ程のことを書いてしまったので、さぞかしご不安になられたことでしょう。

申し訳ございません。

早速、再挑戦しました!

溶接加工用の変形防止治具も製作し、その治具を用いて溶接をしました。

左が再挑戦したモノです。右は昨日の“失敗作”です。

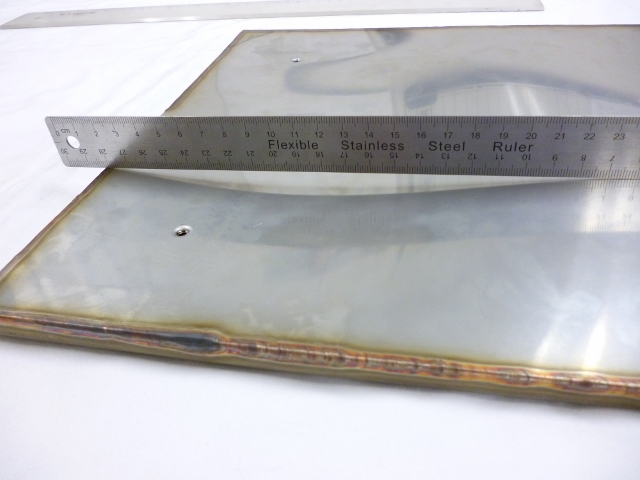

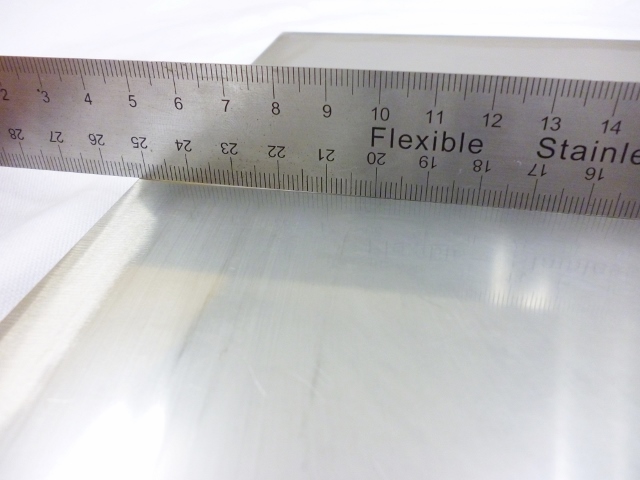

昨日と同様に定規を当ててみると・・・

昨日のモノより遥かにいい出来です!あれほどあった隙間が僅かしかありません。

まだ、ご依頼主に判定をして頂く必要はありますが、かなりの改善です。

ひとまず、良かったぁ・・・