板金加工ノウハウ集(レーザー編)

プログラム時間の短縮

金型割り付けがプログラム作成のポイント

▲金型の割り付け次第で品質もスピードも変わる

タレットパンチプレス加工の場合、CAD/CAMにてプログラムを作成する際に、金型割付という作業を行うことが必要です。

加工する部分に金型を割り付けていく作業であり、ある程度は自動で割り付くのですが、異形状などの場合には手作業で金型の割付を行うことも必要になります。

2012/10/18 15:00 | レーザー編

ジョイントなし加工でコストダウン

タレパン加工にはジョイントが不可欠

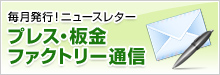

▲ 定尺材から製品がバラバラにならないようにジョイントでつなぐ

通常、定尺材に複数の製品を板取りするような加工の場合、製品の周囲にジョイントといわれるつなぎ目をつくり、母材と製品がバラバラにならないようにします。

加工後にはこのジョイント部分を母材から切り離すジョイントバラシという作業が必要となり、またジョイント部分をサンダーで削り取りキレイに処理をするという工程をふまなければなりません。

2012/10/18 14:54 | レーザー編

レーザー+パンチ加工の複合メリット

パンチ加工には成型のメリットが!

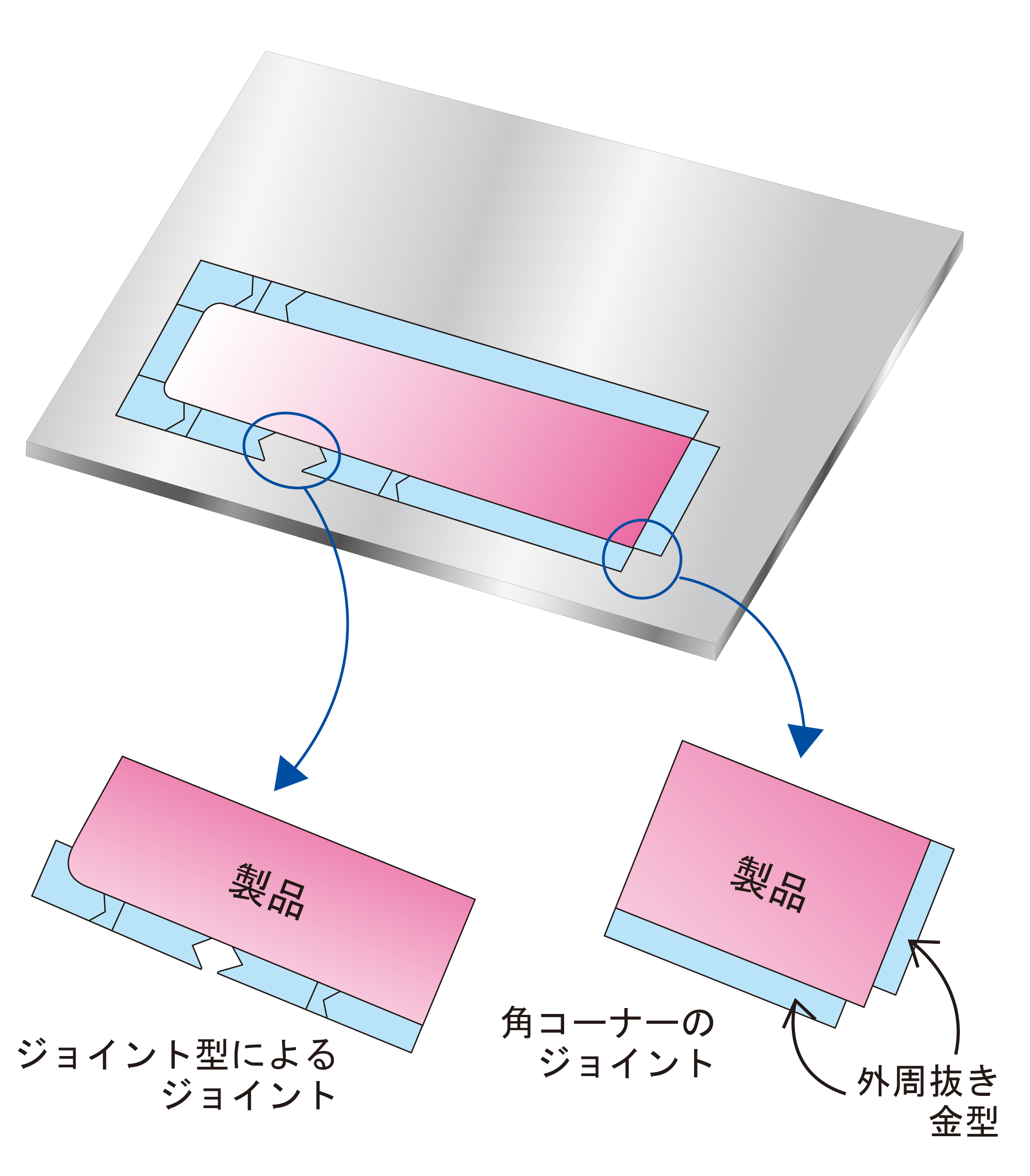

▲ パンチだと各種の成型加工が可能

レーザーにはレーザーの利点、パンチプレスにはパンチプレスの利点があります。

レーザーの利点は外周切断のスピードや滑らかな切断という加工の品質です。

一方で、パンチプレスの利点は小径穴の加工や成型ができることといえます。

2012/10/18 14:38 | レーザー編

後処理(バリ取り)不要のレーザー加工

パンチ加工には後処理が不可欠

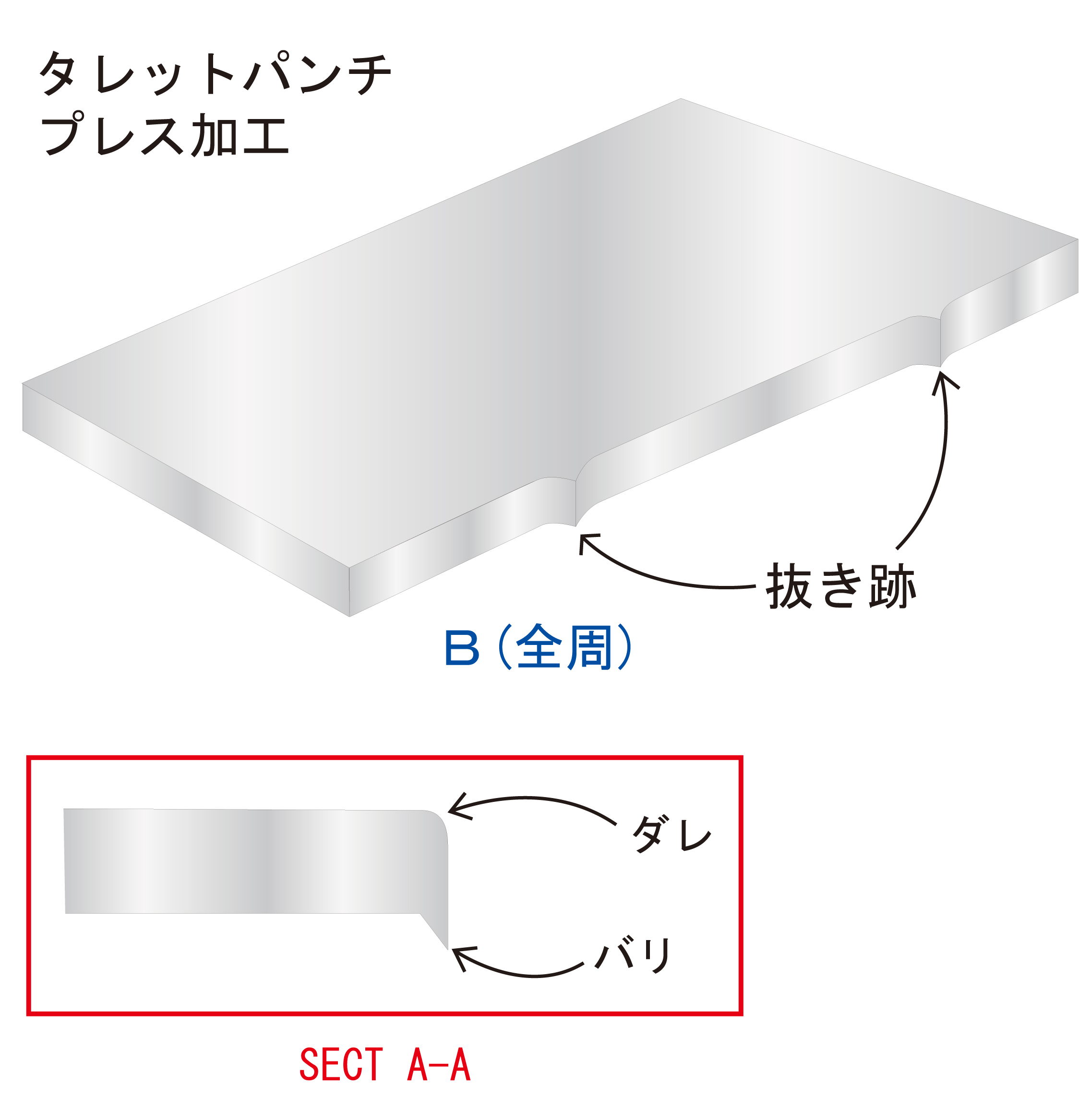

▲ パンチ加工だとバリや継ぎ目がつきもの

抜き加工の場合、材料の表面にはダレが、裏面にはバリが必ず発生してしまいます。

また、パンチの追い抜きによる継ぎ目もタレットパンチプレスにはツキモノです。

美観上あるいは安全上の問題から、これらバリや追い抜き痕を処理するために、抜き工程の後にバリ取り工程を入れなければなりません。

2012/10/18 14:25 | レーザー編

レーザー加工で歩留まり率が向上

製品コストには材料歩留まりが重要な要素

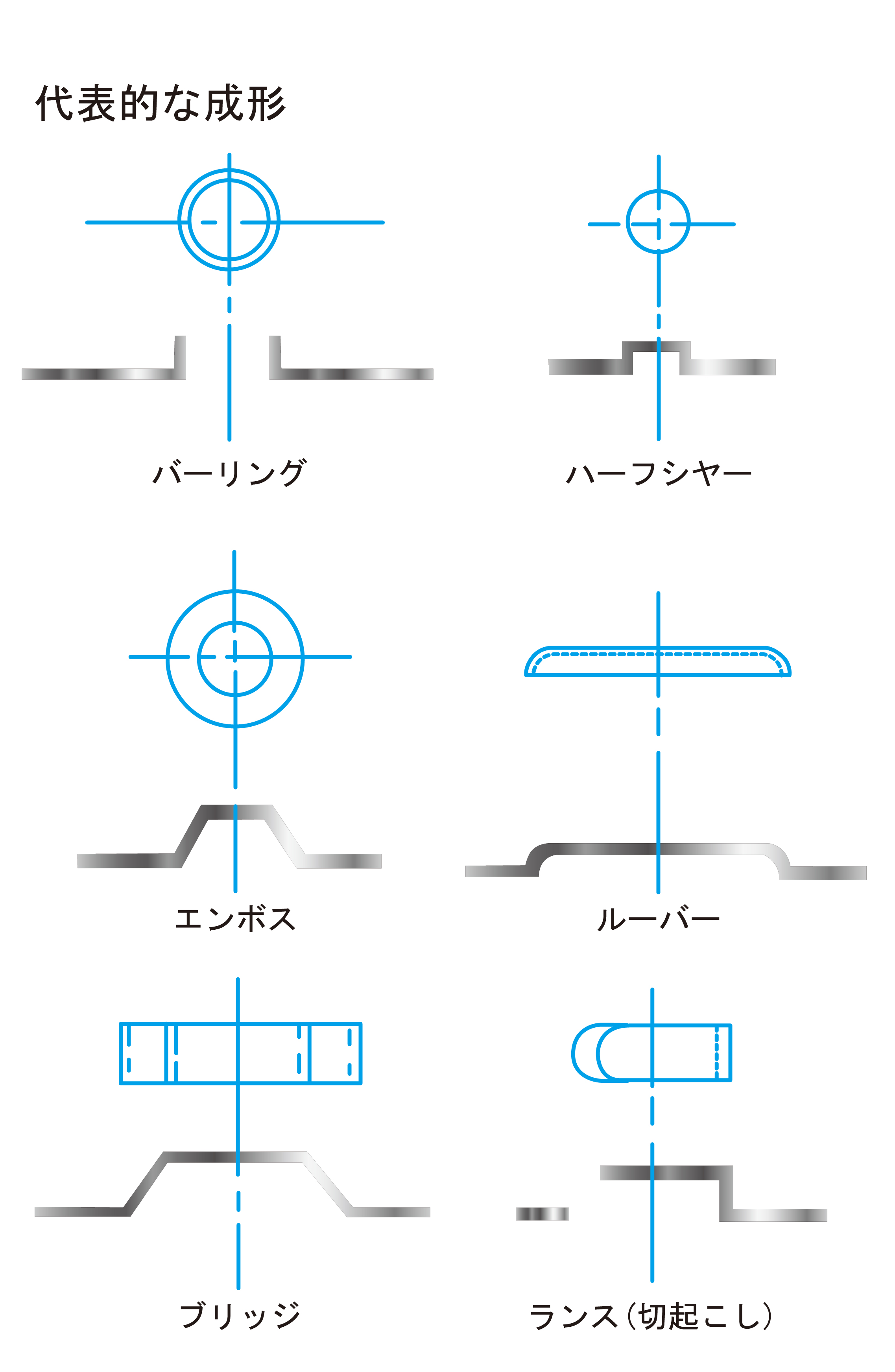

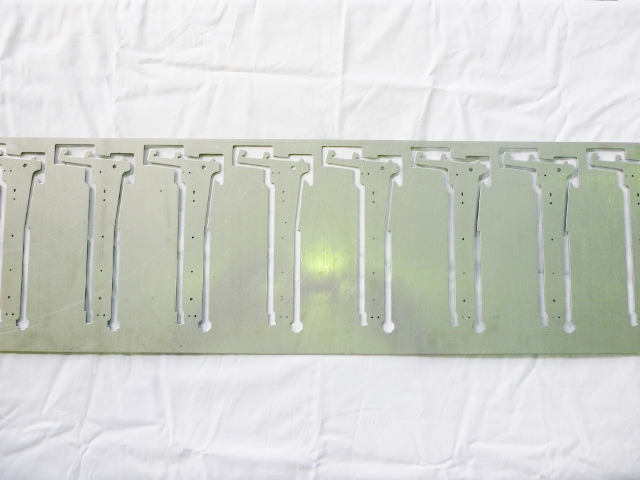

▲ 特型を使っていることもあり製品を一方向にしか割付できない

例えば写真のような製品の場合、一部に特殊金型を使っていることもあり、製品方向を揃えて加工しなければなりません。

材料のうち、製品として使用しない部分が多くなり、材料歩留まり率が低下してしまいます。

2012/10/18 14:04 | レーザー編