投稿日 2014年03月20日 18:29

寒くなりました。

こんにちは。GOGOマッキーです。

今日は雨の降る寒い日になりました。

そんな日なのに、より寒くなるような打ち合わせをしてしまいました。

協力業者との打ち合わせです。

既に加工をお願いしている製品の価格が未決定です。

今日はそれを決定するための打ち合わせでした。

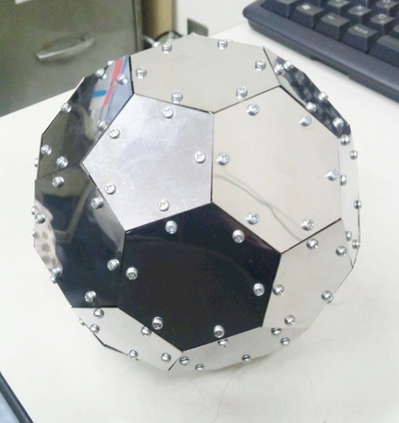

その製品はまず、うちの社内でレーザー・タップ・ベンディングなどの部品加工をします。

それをその業者でネジやナットを使用し、組立てて完成品にする仕事です。

当然、品質・納期に信頼のおける協力業者です。そこには申し分がありません。

しかし、価格が・・・・。

うちの希望とその業者さんから提示された価格には、埋めようもない大きな溝があります。

Q(品質)・C(コスト)・D(納期)のうち、

QとDから判断すると是非とも加工をお願いしたいところなのですが、

Cがお互いに見合わないのであれば断念せざる負えません。

実際、うちもギリギリの価格でその完成した商品をお客様へご提供しています。

よって、希望と言えど、それを超えたらうちがマイナスとなってしまうのです。

Q・Dが絶対的に安定しており、信頼のおける業者だったのでとても残念です。

また、個人的にも、これまで担当者の方と仲良くさせてもらっていただけに

結果としてこのようになってしまったことはショックです。

気持ちを切り替えます。

ビジネスです。

お互いにコストが見合わないのであれば成立しません。

区切りをつけて次に進む。これだけです。